来源:本站 发布时间:2022-07-18

大直径高位定向钻孔在高瓦斯工作面的研究及应用

作者:石文泽

摘要:基于采空区“O”型圈理论,研究采用螺杆马达结合随钻测量系统施工大直径高位定向长钻孔替代高抽巷及传统高位钻孔,通过受控定向钻进技术使钻孔分布在煤层顶板回采断裂带,保障煤层回采过程瓦斯抽采通道。结合在寺河矿应用施工情况,分析大直径高位定向长钻孔在采空区瓦斯抽采效果。结果表明,大直径高位定向长钻孔在瓦斯治理效果方面成效显著,在煤矿瓦斯治理推广有重要意义。

关键词: 大直径 高位定向钻孔 瓦斯抽采 瓦斯治理

一、引言

矿井瓦斯灾害是煤矿重大自然灾害之一,严重威胁着矿井的安全生产和矿工的生命安全。随着矿井生产强度的提高和开采深度的增大,矿井瓦斯涌出量增大,特别是采空区瓦斯呈现逐渐增大的趋势。研究表明,回采工作面回风流瓦斯有40%~50%来自采空区瓦斯涌出,其对生产工作最直接的影响是造成工作面上隅角瓦斯超限,造成工作面停产。寺河矿对于采空区瓦斯治理,通过研究分析合理的布孔参数,在工作面回风巷施工大直径、长距离高位定向钻孔,应用后取得了良好的效果。

二、工作面概况

寺河矿5311工作面为大采高一次采全高综采工作面,工作面开采3#煤层,平均厚度为6.0m,属于不易自燃煤层,无煤尘爆炸性。该工作面走向长度为1716m,倾向长度为300m。工作面相对瓦斯涌出量为4.2m3/t,绝对瓦斯涌出量为26.2m3/min,为典型的高突工作面。煤层伪顶为0.3m炭质泥岩,直接顶为3.19m粉砂质泥岩,老顶为5.16m细粒砂岩,老底为1.25m粉砂岩,基本底为3.44m的细粒砂岩。工作面布置3条主要巷道,采用“两进一回”通风方式,运输巷为主进风巷、胶带巷为辅助进风巷,一条回风巷。高位定向钻孔施工位置为胶带巷和回风巷的横川内。

三、钻孔布置参数设计

1.高位定向钻孔瓦斯抽采原理

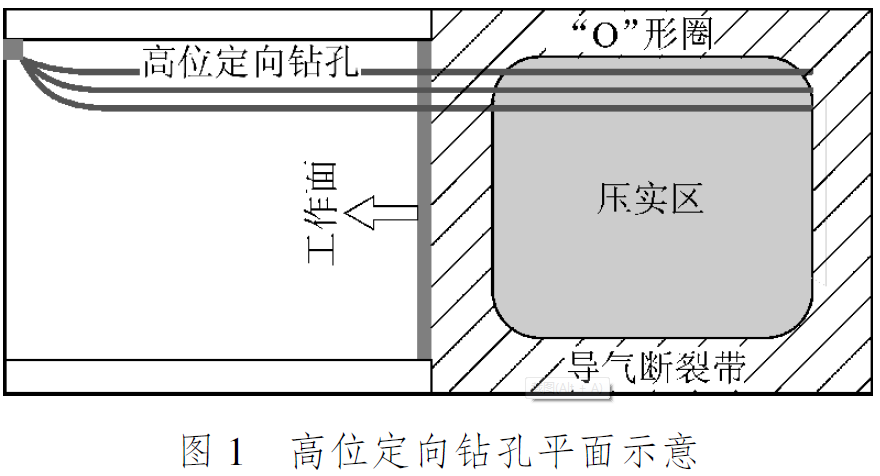

煤层开采在采空区上覆岩层中形成竖向的破断裂隙和横向的离层裂隙。随着工作面的推进,采空区顶板上覆岩层充分跨落后,其中部顶板岩层裂隙被压实,而采空区四周由于煤壁的支撑作用使得上下位岩层的离层裂隙仍能在一定程度上保留,在横向上自采空区边界向采空区中部形成煤壁支撑区、离层区和重新压实区,处于采空区边界的煤壁支撑区与离层区则形成一个闭合的环形采动裂隙发育区,称之为采动裂隙“O”型圈(简称“O型圈”)。“O”型圈在采空区开切眼一侧固定不动,而在工作面一侧则随着工作面推进而前移,其移动速度和工作面推进速度相当,因此“O”型圈在采空区顶板充分垮落后始终存在。

|

2.布孔层位设计

采用大直径高位定向长钻孔治理采空区瓦斯,抽采效果的关键是合理的布置钻孔层位。合理的层位布孔主要考虑其在裂隙带布置位置和所布孔层位这两个因素。实践表明,钻孔必须布置在裂隙带内,且最佳布置位置一般为裂隙带中下部。因为布置于裂隙带上部可能会由于其太高导致裂隙通道不畅,在负压作用下瓦斯无法有效抽入钻孔。另一方面,所布孔层位应选择在中硬岩层中,避免布置在泥岩、页岩、煤层等软弱岩层中,这样可以减少因垮落而导致的钻孔堵塞。要确定合理的布孔层位,首先要计算垮落带和裂隙带高度。

垮落带破坏最大高度经验计算公式如下:

坚硬岩层:H垮=100ΣM/(2.1ΣM+16)±2.5

中硬岩层:H垮=100ΣM/(4.7ΣM+19)±2.2

软弱岩层:H垮=100ΣM/(6.2ΣM+32)±1.5

风化软弱岩层:H垮=100ΣM/(7.0ΣM+63)±1.2

式中:H垮为垮落带最大发育高度,m;ΣM为累计采厚,m。

根据寺河矿5311工作面地层综合柱状图可知,5311工作面上覆岩岩性属于中硬顶板,煤层平均采厚为6米。将数据代入计算公式,得出垮落带最大高度为14.92m。

裂隙带最大高度经验计算公式:

坚硬岩层:H裂=100ΣM/(1.2ΣM+2)±8.9

中硬岩层:H裂=100ΣM/(1.6ΣM+3.6)±5.6

软弱岩层:H裂=100ΣM/(3.1ΣM+5)±4

风化软弱岩层:H裂=100ΣM/(5ΣM+8)±3

式中:H裂为裂隙带最大发育高度,m;ΣM为累计采厚,m。

寺河矿5311工作面覆岩岩性为中硬,煤层厚度为6m,根据上述经验公式,计算出裂隙带最大发育高度为51.05m。

钻孔应布置在裂隙带中下部,顶板定向长钻孔布置层位高度按如下公式计算:

Hg=Hk+ΔHa

式中,Hg为顶板定向长钻孔布孔层位高度,m;Hk为垮落带最大高度,m;ΔHa为抽采安全高度,取值为3~4倍采高,m。

结合上式可知,顶板定向长钻孔最佳层位高度为32.92~48.92m。结合地质综合柱状图可知,布置岩层为中、细粒砂岩,满足要求。

3.钻孔与采面回风巷间距设计

根据中国矿业大学许家林教授分析了采高和宽度对“O”型圈形态作用规律分析,当采高增大时,“O”型圈宽度也随之变大;当工作面宽度增大时,“O”型圈宽度也呈线性增加。具体变化情况如表1、表2所示。

表1 采高变化时“O”型圈参数

|

煤层采高/m |

“O”型圈宽度 变化范围/m |

“O”型圈平均 宽度/m |

||

|

1.0 |

29.8~37.6 |

33.7 |

||

|

2.0 |

32.7~49.3 |

41.0 |

||

|

3.0 |

38.8~59.4 |

49.1 |

||

|

4.0 |

44.2~61.6 |

52.9 |

||

|

5.0 |

52.3~66.1 |

59.2 |

||

|

6.0 |

55.3~66.9 |

61.1 |

||

|

7.0 |

58.6~73.2 |

65.9 |

||

表2 工作面宽度变化时“O”型圈参数

|

工作面 宽度/m |

“O”型圈宽度 变化范围/m |

“O”型圈平均 宽度/m |

||

|

100 |

12~42 |

27 |

||

|

150 |

18~42 |

30 |

||

|

200 |

24~66 |

45 |

||

|

250 |

54~72 |

63 |

||

|

300 |

30~84 |

65 |

||

由表1可知,结合寺河矿5311工作面采高为6米,工作面宽度为300米,确定顶板定向长钻孔应布置在距5311工作面胶带巷(53113巷北帮煤柱)0~65米范围内

4.设计方案确定

通过上述对钻孔层位和与施工位置水平间距计算分析,确定顶板高位定向钻孔布置方案如下:

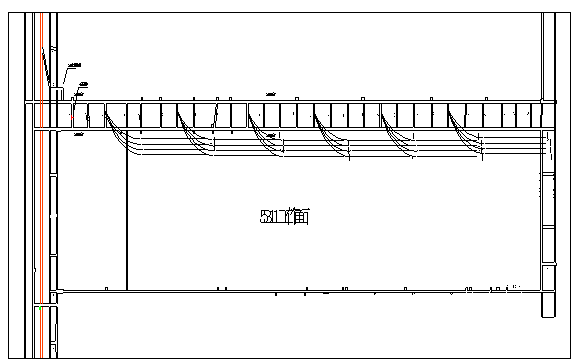

钻孔施工位置在53112巷25#横川、53112巷20#横川、53112巷16#横川、53112巷12#横川,53112巷8#横川、53112巷4#横川,每个横川分别布置4个高位钻孔,钻孔施工至53113巷北帮以南20~60米处,设计层位为煤层顶板上方30/35/40/45米处,53112巷其余横川设计层位为煤层顶板上方30~50米处,钻孔施工深度为330~450米,定向钻进使用φ98mm钻头施工到位,后使用φ153mm扩孔钻头回转扩孔至孔底,钻孔终孔孔径为φ153mm,施工工程量约为20160米(包括扩孔进尺),具体布置如图2所示。

图2 高位定向钻孔工作面布置图

图2 高位定向钻孔工作面布置图

5.施工方法

首先采用φ153mm钻头回转开孔15米,后用塔式钻头扩孔至250mm,下入φ193mm铁管至煤矸结合处(约12m),封孔后安装孔口五通、排渣管及主负压管路。依此在孔内下入φ98mm弧角定向钻头、φ73mm四级螺杆马达及随钻测量系统。施工到设计深度后,退出马达、测量系统、钻头和钻杆,更换φ153mm扩孔钻头和φ89mm无缆钻杆,采用回转钻进的方式,将钻孔扩孔至孔底。

施工过程中,利用随钻测量系统每施工一根钻杆,就测量一次钻孔轨迹的方位角、倾角及螺杆马达工具面,实时调整钻孔施工轨迹,以保证钻孔符合设计要求。

四、施工情况及抽采效果

1.施工情况

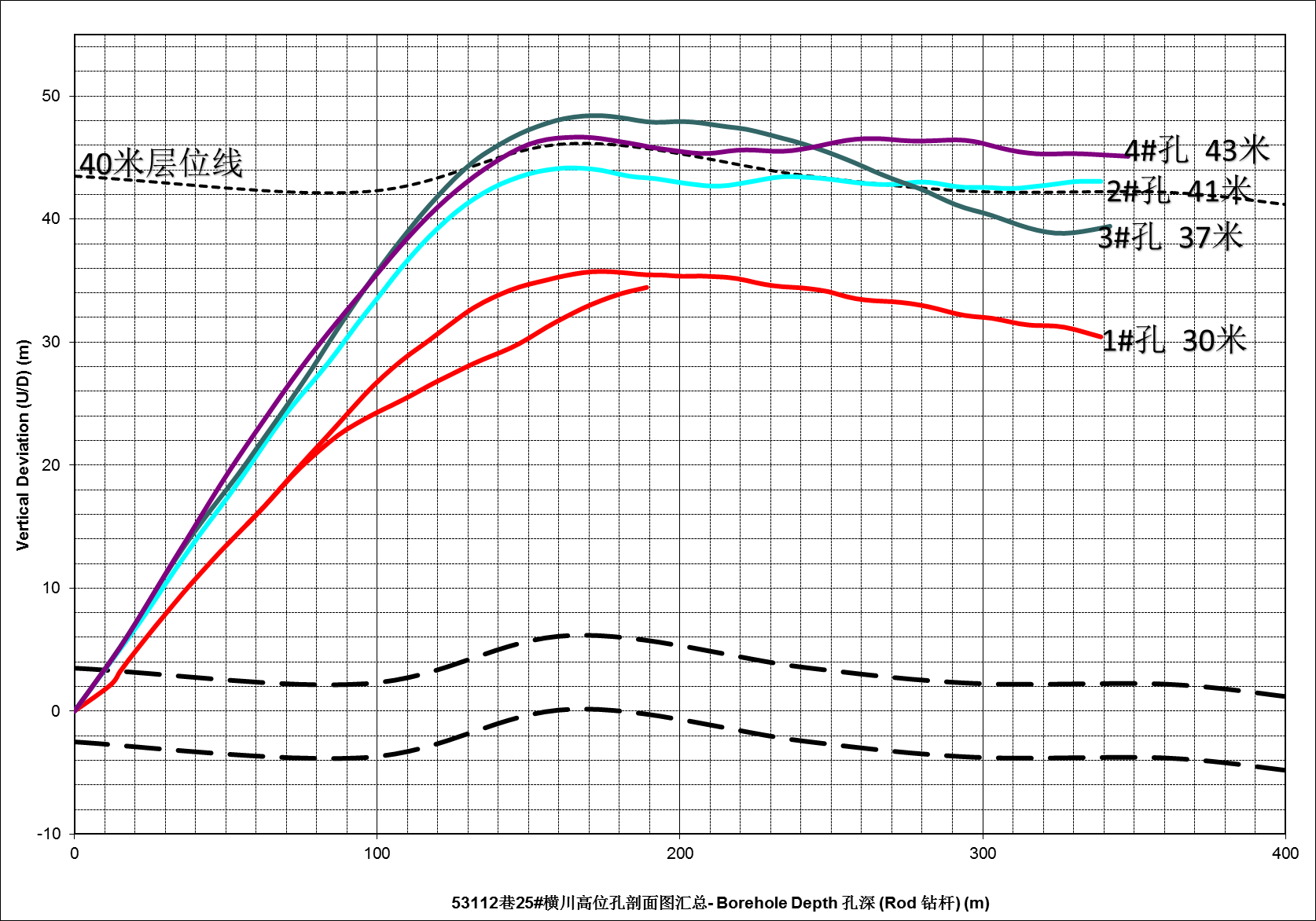

以5311工作面25#横川施工钻孔为例,该矿抽放队在25#横川施工4个高位钻孔,全部施工到位。其中1#孔孔深333米,钻孔布置在距53113巷北帮25米处,层位30米;2#孔孔深339米,钻孔布置在距53113巷北帮35米处,层位41米;3#孔孔深342米,钻孔布置在距53113巷北帮50米处,层位37米;4#孔孔深339米,钻孔布置在距53113巷北帮60米处,层位43米。累计施工进尺2706米(包括扩孔进尺),钻孔孔径由φ98mm扩孔至φ153mm。实钻钻孔轨迹剖面、平面图如图3、图4所示。

|

图3 高位定向钻孔剖面图

|

图4 高位定向钻孔平面图

2.抽采效果

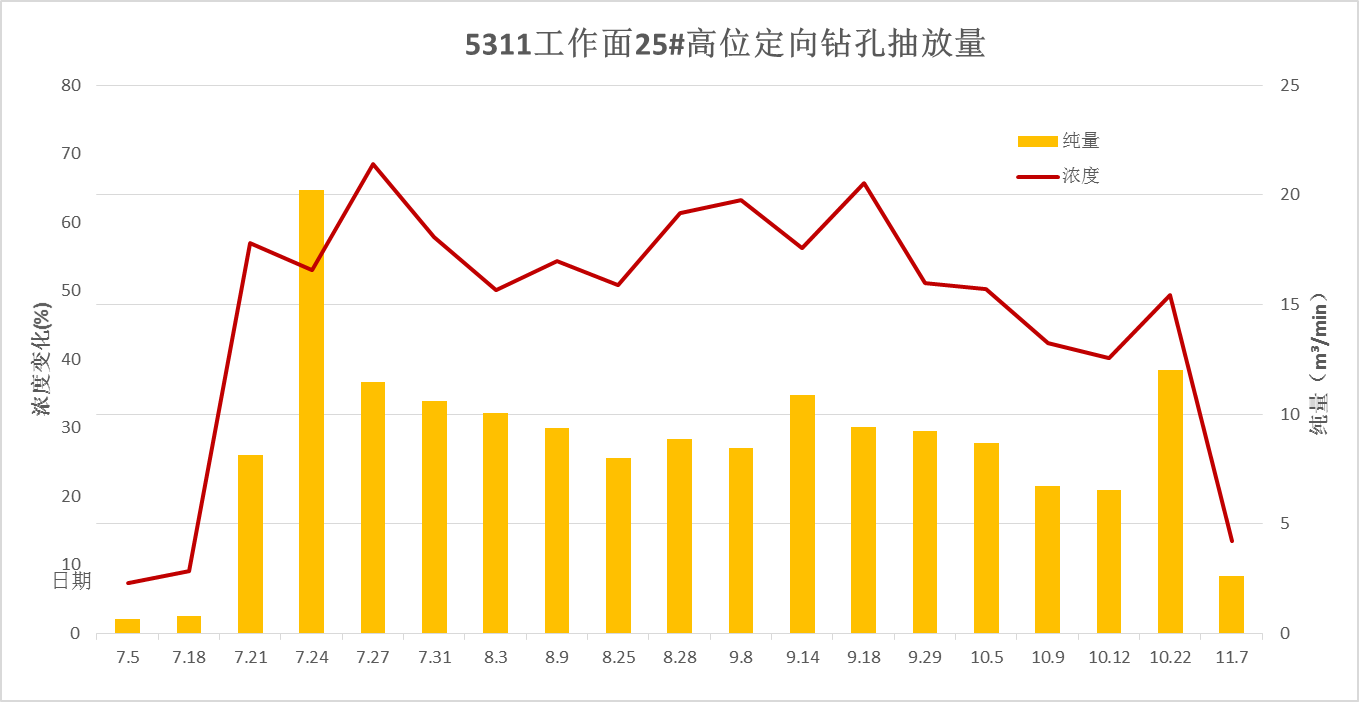

|

图5 高位定向钻孔抽放量示意图

以25#横川抽采情况为例(图5所示),钻孔抽放量随着工作面的不断推进,也在不停地发生变化。该组钻孔从刚开始测量的瓦斯抽采浓度7.3%,纯量0.65m³/min,后随着工作面推进,抽采浓度和纯量急剧增加,抽采浓度稳定保持在40%~60%之间,平均为48%,最高达到69.1%;平均抽采纯量达到7.78m³/min,最高达到20.23 m³/min。

当25#横川的钻孔开始衰减时,20#横川施工的钻孔正常接替,以此类推,直至工作面采完。在工作面推进过程中,上隅角和采空区的瓦斯超限问题基本杜绝。

五、结论与建议

1.大直径高位定向长钻孔在寺河矿的应用结果表明,在抽采浓度和抽采纯量方面远大于传统高位钻孔,可有效解决采空区瓦斯超限问题,瓦斯抽采效果明显,同时也可大量节约瓦斯治理成本,具有重要推广意义。

2.结合工作面地质资料及配套的装备系统,合理优化布置钻孔施工设计,总结出一套煤矿井下大直径高位定向长钻孔瓦斯抽采施工方法,替代传统高位钻孔及高抽巷,用以解决工作面回采后采空区瓦斯超限问题。

3.在当前施工成果基础上,建议能引进更先进技术和更大功率专业设备,在保证钻孔轨迹精确可控的情况下,实现更大孔径的定向钻孔一次成孔,有效减少职工的劳动强度,实现效益最大化。